“芯片焊将”周俊龙:发丝间“绣花”省数百万

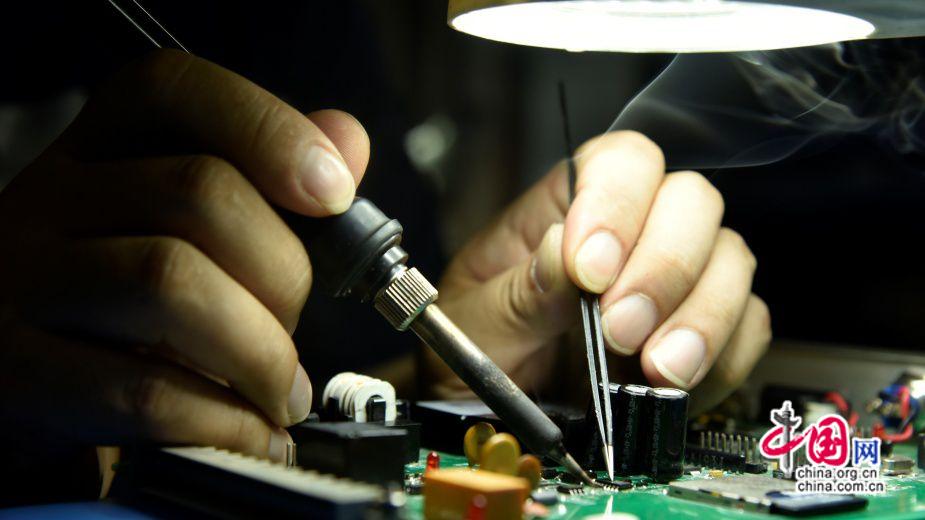

透过目镜,显微镜下原本发丝般大小的芯片引脚,此刻清晰展现眼前。这时屏气敛息,烙铁缓慢伸向引脚,瞬间如蜻蜓点水般掠过,青烟袅起处焊点光亮如珠。

6月25日 ,党员攻关团队成员在 显微镜聚光灯下更换插件板芯片的场景。李红武 摄

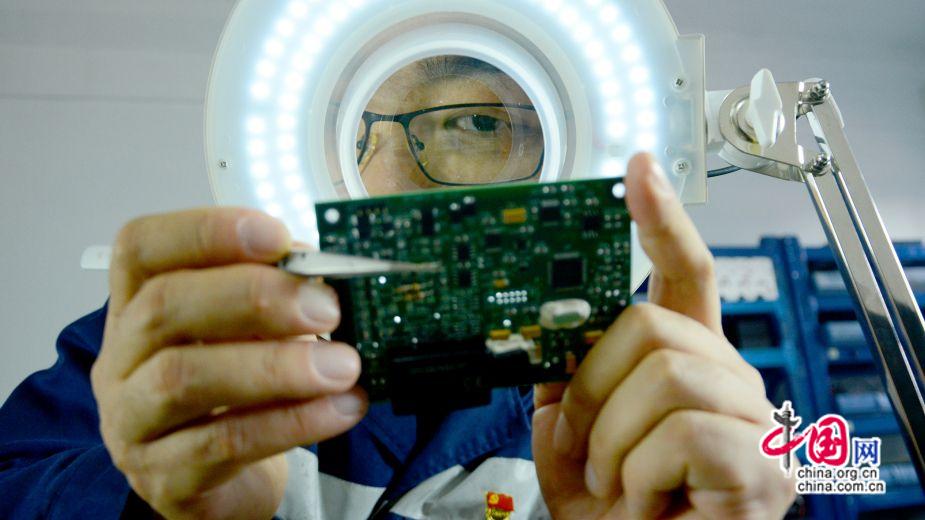

“这真是你们手工焊的?”机车厂家技术员盯着显微镜下整齐均匀的焊点,满脸难以置信。这一幕发生在中国铁路广州局集团有限公司株洲机务段株洲检修车间电器电子检修间,而创造这一奇迹的,竟是一支平均年龄35岁的电器电子检修党员攻关团队。更令人惊叹的是,他们用这样的“绣花功夫”,每年间为段节约数百万元材料成本。

6月25日, 株洲机务段党员攻关团队带头人周俊龙在放大镜台灯下检修电子插件板。李红武 摄

芯片焊接是电子配件检修中最棘手的难题之一,高温烙铁下,多一秒会烧毁电路,少一毫则虚焊断路。“就像在钢针尖上跳舞,稍有不慎,几万元的插件板就报废了。”作为党员攻关组的带头人,电器组工长周俊龙说。

其实难度最大的莫过于6A系统AV3插件的“换芯”手术:主芯片176个引脚密集如蛛网,每个引脚宽度仅0.3毫米。拆焊时,烙铁温度须精准至320℃,熔锡时快如闪电,避免热损伤;焊接时,锡量要控制精准,整个过程需“快、细、准”。

6月25日, 株洲机务段党员攻关带头人周俊龙在显微镜下检查电子插件板上的芯片。李红武 摄

“从雾里寻针到庖丁解牛,起初就像蒙着眼绣花,全凭手感。”周俊龙回忆。为攻克技术壁垒,他带领团队日夜苦练:用报废插件板反复试验,记录温度参数;焊坏上百个旧芯片后,总结出“三温区焊法”:先预热基板,再快速熔锡,最后冷风定型。

一次,厂家技术员断言:“机器人干的活儿,人手不可能完成。”周俊龙偏不服输。他改良烙铁头和焊台,自制微型助焊剂笔,最终,团队焊接成功率从30%跃升至98%。

过去,高精尖电子配件受制于厂家技术封锁,车间自主修率仅为37%。一块故障插件委外维修费用高达5万元,周期长达两个月。如今,党员攻关团队仅需两天就能“妙手回春”,自主修率提至85%。去年,他们累计修复芯片故障插件100余块、电子配件54件,节约成本300余万元。

更可贵的是,周俊龙将技艺倾囊相授。他编写6A电子插件检修作业指导书,录制微课视频,手把手带出3名“焊将”。团队研发了机车安全辅助装置、机车电源柜、限鸣装置等试验设备解决了检修难题。

“党员就该攻最难的关!”周俊龙的袖口常被烙铁烫出焦痕。未来,这支团队将继续瞄准微机网控系统、AI系统等新课题,他们用“绣花”般的匠心,在毫厘之间守护着铁路大动脉的安全,书写着新时代铁路人的“智造”传奇。

(来源:中国网 作者: 李红武 )